摘 要: 荧光磁粉无损检测因具有缺陷显示直观、灵敏度高、检测速度快且成本低等优点而被广泛采用。在分析工件表面缺陷的荧光磁粉图像显示特性基础上,研究缺陷图像的平滑去噪和分割等处理算法,提出基于加权模板和自适应邻域选择的图像平滑算法,并将Ridler自适应阈值法应用于缺陷图像分割。实验结果表明,此种方法能够很好地去除伪缺陷,将图像中工件的真实缺陷从背景区域中完整地提取出来,为荧光磁粉自动化无损检测打下良好的基础。

关键词: 荧光磁粉检测;加权模板;自适应邻域选择;Ridler自适应阈值

0 引言

荧光磁粉检测是目前对铁磁性材料工件表面及近表面缺陷进行无损探伤最为灵敏和准确的方法之一[1]。铁磁性材料工件被磁化后,由于工件表面及近表面缺陷的存在,使磁力线发生局部畸变,产生漏磁场,吸附悬浮于工件表面的荧光磁粉,形成在紫外光源照射下肉眼可见的磁痕,从而对缺陷进行直观的判断。由于工业生产环境的复杂性,荧光磁粉图像中的噪声信息对工件缺陷识别的影响不容忽视,此为误判产生的根源,恰巧也是智能探伤系统开发的重点和难点。陆宝春等人[2]提出一种梯度与阈值法相融合的荧光磁粉图像分割算法,但其选取的固定阈值法会对图像过度平滑,湮灭缺陷细节,引起漏判。吴海超等人[3]提出基于多重分块极值的图像边缘检测算法,但无法去除荧光磁粉图像中的伪缺陷。李仁兴等人[4]设计了基于Fisher线性判别方法的工件裂纹缺陷识别方法,但并未对由于磁悬液粘附形成的伪缺陷进行处理。

针对现有的荧光磁粉图像平滑去噪及缺陷提取难点,本文提出了基于加权模板和自适应邻域选择的图像平滑算法以解决去噪难题,并将Ridler自适应阈值法应用于平滑后的缺陷图像分割。此种方法能够很好地去除伪缺陷,从而达到降低图像噪声和提取缺陷区域的目的,为荧光磁粉自动化无损检测打下良好的基础。

1 缺陷图像特征分析

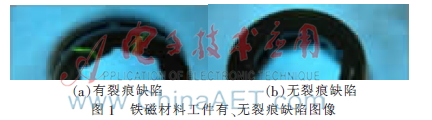

荧光磁粉检测图像的目标信息[5]为:铁磁性工件表面或近表面缺陷受磁化后吸附荧光磁粉,在紫外光源照射下,缺陷部位形成黄绿色区域,图1为工件有、无裂痕缺陷的荧光磁粉检测图像。但附着在工件表面锈迹及探伤设备上的少量磁粉,在紫外光源照射下也会形成黄绿色区域,这些区域在智能识别中都会判定为缺陷。

2 图像缺陷区域检测

获取含有表面或近表面缺陷工件的磁粉图像后,最重要的步骤是将图像缺陷区域提取出来,进而利用圆形度、长宽比和平均宽度等特征对缺陷真伪及缺陷数目和类型进行判定。

2.1 基于加权模板的图像平滑算法

在磁粉图像采集和传输过程中,由于受到电流噪声、信道噪声、荧光磁粉喷洒不均匀和光照等因素的影响,使原始磁粉图像中含有大量噪声,缺陷特征模糊,伪缺陷增多,图像质量较差,直接关系到缺陷区域提取和缺陷识别结果的准确度。因此在进行图像分割之前,必须对磁粉图像进行一定的平滑去噪处理[6]。

2.1.1 自定义加权模板

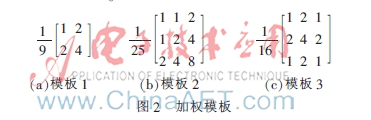

为保留缺陷区域边缘和细节,本文根据参与平均的像素值的特点为模板赋予不同权值的思想,定义图2所示的三种加权模板。

模板1与模板2由二维高斯离散模板演变而成,模板3为3×3邻域的二维高斯模板。根据离目标点越近对目标点造成的影响越大的原理,按照二维正态分布加权,而不是像邻域平均法那样简单地加权平均,所以其平滑去噪效果较好。

2.1.2 最小邻域均匀度

对灰度图像的每一个像素点(i,j),取其m×n邻域,其邻域灰度分布均匀度V定义如下:

其中,f(i,j)为目标点的像素值,f为所在邻域的像素的灰度均值。

本文采取如下方式确定平滑去噪过程中每个像素点的像素值,为加快平滑去噪的处理速度且减小因邻域选择过大引起的过度平滑,仅选取3×3或5×5邻域。

2.1.3 自适应邻域选择尺度

如果只使用3×3邻域进行平滑,当中心像素灰度级受噪声干扰较大时,对邻近的4个像素与模板做卷积运算,并将所得结果作为目标点的像素值,并不能达到有效平滑去噪的目的;而只使用5×5模板,虽然可以更好地抑制图像中的噪声点,但图像中目标的边缘被弱化,使图像细节变得模糊,不利于后续的图像分割处理,因此邻域尺度的选择是基于加权模板的图像平滑算法的关键所在。本文采用如下方式判断邻域尺度。

对灰度图像的每一个像素点(i,j),首先计算其3×3邻域的灰度值均值m和灰度值标准差,则:

2.2 基于Ridler自适应阈值法的图像分割算法

对荧光磁粉检测图像进行有效的平滑去噪后,接下来须进行图像分割,以达到提取缺陷区域的目的,方便后续研究中缺陷类型和数目的判定。

在荧光磁粉检测过程中,由于外界光照、磁粉喷洒程度等因素的干扰,不同时刻采集到的荧光磁粉检测图像的亮度会发生变换,加之图像去噪过程中某些像素点的不适当平滑处理产生的影响,因此利用固定阈值来完成缺陷区域与背景区域的分割显然不够合理。

本文选用Ridler自适应阈值法[7],根据各帧图像的灰度值分布自动选取合适的阈值进行图像分割,进而较好地提取出可能的缺陷区域,规避了缺陷判定过程中漏判或误判的发生。Ridler自适应阈值法是一种利用迭代计算来选取合适阈值的方法,具体步骤如下:

(1)假设图像像素值均值P是对分割阈值的先验估计。像素值大于P的点被看成是观测点,用q0表示这些点的像素值均值,则初始分割阈值定义为:

(2)在第t步,计算观测点的平均像素值qt。这里的观测点是灰度大于第t-1步算出的阈值Tt-1的点。

(3)如果Tt=Tt-1则停止;否则回到步骤(2)。

在本文的应用中一般迭代5~10次就足够了。

这种方法利用最初给定的一个估计分割阈值不断迭代计算,最终获取到一个适合该图像的最佳的分割阈值,提取出最有可能的缺陷区域。

3 实验结果及分析

3.1 实验平台搭建

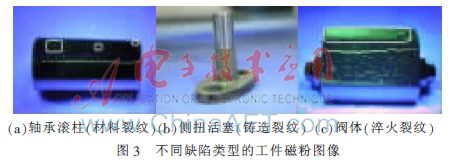

为说明算法可较好地平滑磁粉图像噪声、去除伪缺陷区域,特意选取由于磁悬液粘附形成大量微小伪缺陷区域的轴承滚柱的材料裂纹、侧扭活塞的铸造裂纹磁粉图像及大面积伪缺陷区域的阀体的淬火裂纹磁粉图像进行相关实验。原磁粉图像如图3所示,框内标注伪为缺陷区域。

3.2 实验结果和分析

基于Microsoft Visual Studio 2012程序编译平台,编写C++程序实现如图4所示算法过程,并利用采集到的磁粉图像进行算法验证。

图5(a)、(b)、(c)所示分别为对轴承滚柱、侧扭活塞和阀体的磁粉图像进行灰度化,并对灰度化后的图像进行平滑去噪后的结果。由图5(a)、(b)可看出,本文提出的图像平滑去噪算法可较好地平滑因磁悬液粘附引起的大量微小伪缺陷。特别地,由图5(c)可看出,对于因操作失误等引起的大面积伪缺陷区域,算法依旧可以起到较好的平滑作用。

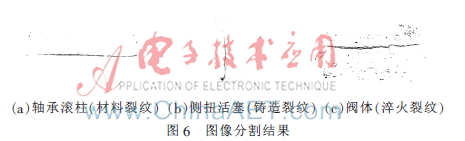

图6(a)、(b)、(c)所示为对平滑去噪后的磁粉图像进行Ridler自适应阈值分割后的结果。可看出,Ridler自适应阈值法可较好地分割缺陷区域与背景区域,并去除绝大多数伪缺陷区域。

最终实验结果表明,经本文所述平滑去噪、分割处理之后,可以较好地提取缺陷区域,去除伪缺陷,为接下来进行的利用特征值的缺陷类型和数目判定打下了良好的基础。

4 结论

本文分析了工件表面缺陷磁粉图像的特性,针对现存的智能检测系统面临的图像平滑去噪和缺陷区域提取难题,提出了基于加权模板和自适应邻域选择的图像平滑算法,并将Ridler自适应阈值法应用于缺陷图像分割,最后利用形态学方法对缺陷细节进行修复。实验结果表明,此算法能够较好地去除伪缺陷,并将缺陷区域提取出来,以方便后续缺陷真伪及数目和类型的判定。但算法对超大面积背景区域噪声的图像处理效果不明显,可将此算法缺点的改进与缺陷真伪和类型及数目作为今后的研究方向。

参考文献

[1] 刘福顺,汤明.无损检测基础[M].北京:北京航空航天大学出版社,2002.

[2] 陆宝春,李建文.基于特征差异性的荧光磁粉探伤图像分割算法[J].南京理工大学学报,2011,35(6):797-800.

[3] 吴海超,曾奇夫,查苏倩.荧光磁粉探伤裂纹智能识别图像处理研究[J].铁道技术监督,2010,38(10):6-10.

[4] 李仁兴,张毅.形态学滤波窄裂纹检测与目标识别[J].无损检测,2009,31(10):796-799.

[5] 陈莹妍.荧光磁粉探伤裂纹目标提取方法研究[D].南京:南京理工大学,2012.

[6] 李亚.基于图像处理的智能轴承零件磁粉探伤系统[D].长沙:湖南大学,2009.

[7] RIDLER T W, CALVARD S. Picture thresholding using an iterative selection method[J]. IEEE Transactions on Systems,Man and Cybernetics, 1978,SMC-8(8):620-632.