摘 要: SERCOS-III是SERCOS总线技术发展的最新阶段。它采用工业以太网的传输方式,结合了SERCOS总线技术的优越性和工业以太网的经济性。采用PC机作为仿真系统的主站控制器,以基于AT91RM9200的SERCOS-III接口卡为从站,设计了SERCOS-III通信系统,设计了仿真系统主站控制面板和从站运行监测系统,并对SERCOS-III的通信功能进行仿真验证。

关键词: SERCOS-III总线;通信系统;仿真

0 引言

SERCOS是一种用于传动系统与数字伺服之间通信的数据交换协议,是能够实现控制器与传感器、伺服系统以及可编程控制器之间的实时数据通信的国际标准[1-3]。SERCOS-III融合了工业以太网技术,是开放式数控系统实现高速数据实时传输的一种新型现场总线[4],是SERCOS发展到目前的最新阶段。本文基于通用微处理器ARM9及标准以太网软硬件技术,开发采用SERCOS-III的通信仿真系统,并通过实例来验证SERCOS-III的通信功能。

1 SERCOS-III通信系统的原理

1.1 SERCOS-III的特点

最近,由于实时扩展技术的发展,实时以太网技术已经延伸到运动控制领域,并成为可以覆盖整个工业控制领域的网络技术,融合实时以太网技术后,SERCOS发展到了SERCOS-III阶段。因为SERCOS-III采用了Time Divison Multiplex Access(TDMA)时间片通信机制,所以其实时性在运动控制领域仍处于领先水平[5-6]。融入实时以太网技术之后,SERCOS技术已经实现从伺服专用接口向工业以太网的转变。SERCOS-III既可以采用超五类双绞线也可以使用光缆作为数据传输介质。为了应用以太网的硬实时的环境,SERCOS-III增加了一个与非实时通道同时运行的实时通道,该通道用来传输SERCOS-III报文,包括传输命令值和反馈值等信息,参数化的非实时通道与实时通道一起传输以太网信息和IP协议的信息,包括TCP/IP和UDP/IP。

1.2 SERCOS-III物理层的结构

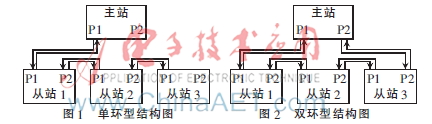

SERCOS-III是基于实时以太网的通信系统,它定义了标准的物理层,提供超过500个控制器与驱动器之间信息交互的参数,并且独立于任何制造厂商之外,包含了I/O控制的功能,使产品制造商不再需要使用单独的I/O总线。SERCOS-III在界面、同步化和消息结构上兼容SERCOS旧版本。SERCOS-III包括直线型和环型两种拓扑结构,两种结构各具特点,直线型结构可以节省大量电缆,环型结构则提供了去冗余功能。其中环型结构是在SERCOS-I/II的基础上做出改进,把拓扑结构由原来的单环型变成双环型,如图1和图2所示。每一个部分都设有两个通信通道,并且两者之间是可转换的。在SERCOS-III的网络通信系统中,一个控制单元可能包含多个独立配置的主站,支持几个从站控制一个设备或者一个从站控制几个设备,并支持从站之间或者主站和从站之间的通信[7-8]。

当SERCOS-III通信系统为双环型拓扑结构时,主站是双向闭合的,报文可以通过两个端口出来的两个环路分别传送各从站。如果系统为直线形拓扑结构,主站的连接是被切断的,报文的传输只形成一个环路。

主站会通过第一通道和第二通道发送同样的报文到从站,每个从站接收到报文,处理好第一通道和第二通道的数据后,就将数据通过各自的通道转发出去,主站可以通过两个端口两次收到从站返回的数据,但是只会处理其中的一个通道的数据。

2 SERCOS-III通信系统的设计

为了验证SERCOS-III的通信功能,本文基于PC机设计了SERCOS-III通信仿真系统,系统以PC机作为主站控制器,以SERCOS-III接口卡为从站,通过SERCOS-III数字接口总线进行连接。系统的总体结构如图3所示。

SERCOS-III通信系统是基于通用控制器以及在标准以太网硬件上加载软件核心的模式设计的,主要包括SERCOS-III从站卡、主站控制和从站监测三个部分。

2.1 SERCOS-III从站接口卡的设计

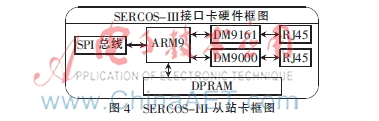

本文基于通用控制器ARM9,在标准以太网硬件上加载SERCOS-III软件核心设计了SERCOS-III从站接口卡,采用了基于ARM9内核的AT91RM9200作为SERCOS-III从站卡的主控制器,其硬件图如图4所示。

主控制器ARM9可以满足SERCOS-III高速通信的需求,而且AT91RM9200带有一个100 M的标准以太网的接口,所以,只需要在AT91RM9200芯片的基础上增加一个100 M的物理层芯片。本文物理层芯片采用了DM9161。另外在设计SERCOS-III接口卡时,通过增加一个网卡芯片DM9000来实现SERCOS-III从站卡的双端口设计。

2.2 仿真系统主站控制部分的设计

主站控制部分主要包括功能界面、参数界面以及电报显示界面几个部分。

(1)功能界面

功能界面主要包括发送、保存、打开、暂停、停止等几个功能按钮,以及用于监测系统运行状况的监测界面和网卡选择窗口。

(2)参数界面

参数界面主要包括第二阶段各从站的电报类型的设置,加工指令设置和第三阶段的参数设置等功能。

(3)电报显示界面

主站发送电报显示部分主要用来监测主站向各从站所发送的数据包的情况,通过界面可以看到主站发送数据包的时间、所处的通信阶段、包的数据类型、长度、内容等信息。通过点击某个数据包,还可以查看数据包的主站同步报文,包括热插拔以及服务通道的主站传输报文信息以及从站传输报文的数据域信息等。

2.3 仿真系统从站运行监测部分设计

从站运行监测部分包括从站收到的信息显示和加工图形。

从站收到信息显示用来监测从站收到的主站所发送的数据包的详细情况,在该界面同样可以看到从站收到的每个数据包的接收时间,所处的阶段,包的数据长度、类型、内容等信息。加工图形界面可以仿真出从站加工的实际情况,包括预设加工曲线和实际加工曲线,以及从站实际收到的第二、第三和第四阶段的参数指令。

3 SERCOS-III通信系统仿真实现及结果

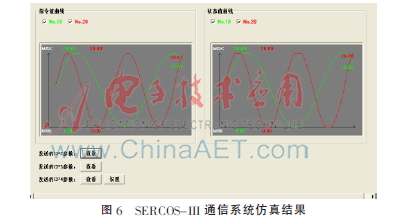

本文所设计的SERCOS-III通信仿真系统包括两个从站,为了验证SERCOS-III通信系统的各部分功能,分别设置这两个从站的加工指令。

首先,选择其中一个从站,点击“设置指令”按键,弹出设置指令值窗口,如图5所示,有两个选项,分别是模拟指令的设置以及来自指令值文件。模拟指令是一些简单的加工指令;来自指令值文件选项是把预先编好的数控加工指令载入仿真系统中,从而完成对工件的仿真加工,这个选项是为了验证数控加工程序的正确性而设置的。此处只是为了验证SERCOS-III仿真系统的基本功能,因此只需要设置简单的模拟指令即可。从站的模拟指令参数设置如下:选择正弦比例-积分-微分加工指令,设置A=10,W=5,P=1,I=0.6,D=0。参数设置好之后按“OK”按钮,从而完成整个从站的加工指令的设置。同理,可设置另外一个从站的参数,正弦比例-积分-微分加工参数,设置A=10,W=8,P=1,I=0.5,D=0。

根据前面所设置的参数,最后仿真加工的图形如图6所示。

4 结束语

SERCOS协议是用于实现工业机械电气设备控制单元与数字伺服装置之间实时数据通信的一种现场总线协议,1995年被定为国际标准IEC61491,我国于2002年开始执行由此转化的国家标准[9]。本文设计了SERCOS-III通信系统,并建立仿真系统对SERCOS-III的通信功能进行仿真验证,对SERCOS-III协议的推进具有很大的现实意义。

参考文献

[1] 赵延龙,杨建武.基于FPGA的SERCOS-Ⅱ总线从站控制器的设计[J].计算机测量与控制,2010,18(11):2573-2575.

[2] 余义,杨建武,崔凯.开放式控制系统中SERCOS总线的接口设计与实现[J].计算机测量与控制,2005,13(11):1257-1259.

[3] 康存锋,陈卫福,黄旭东,等.基于SERCOS技术实现高速高精度运动控制[J].制造技术与机床,2002(6):8-10.

[4] 朱义君.AT91系列ARM微控制器体系结构与开发实例[M].北京:北京航空航天出版社,2005.

[5] 王晓初,吴乃优,张胜辉,等.SERCOS通信协议在同步传动系统中的应用[J].电工技术杂志,2000(1):13-15.

[6] 王永迎,杨建武.基于TMS320F2812的SERCOS总线从站接口卡的设计[J].制造业自动化,2007,29(5):94-96.

[7] 郑国雄.SERCOS-III接口卡的设计与实现[J].微计算机信息,2009,25(15):120-122.

[8] 陈鉴.基于网络的数控仿真系统研究[D].南京:东南大学,2004.

[9] 毕红杨.数控加工几何仿真及开发[D].呼和浩特:内蒙古工业大学,2007.