摘 要: 柔性物体易于变形,当采用传统的游标卡尺、千分尺测量其外形尺寸时,不仅效率低,而且重复性和稳定性差。基于激光位移检测与光电传感技术,提出了一种用于柔性物体的非接触测量方法。以STC89C52微控制器为核心并利用激光传感器和精密丝杆导轨系统设计了测量装置,根据被测物体遮挡光跳变间隔内丝杆移动的距离确定物体的宽度或外径。一系列柔性物体的测量实验结果表明,实际测量精度可达0.1 mm。这种方法也可用于高温物体的外形尺寸测量。

关键词: 柔性物体;非接触测量;激光传感器;伺服电机测距

0 引言

现代工业产品的生产效率越来越高,测量技术也要求高效、准确和无损伤。对于柔性物体的外形尺寸测量,由于其易变形的特性,使得利用游标卡尺、千分尺等传统的测量方式不仅效率低,而且一致性和稳定性差,还有可能对物体表面造成损伤,因此,非接触测量得到了广泛应用,如测量线径[1]、物体厚度[2]、位移[3]以及限界检测[4]等。目前非接触测量仪大多采用电荷耦合器件(Charged Couple Device,CCD)技术,通过对物体各个方向的成像,构建出物体轮廓,由计算机计算出外形尺寸[5-8]。这种方法的图像数据处理过程较复杂,对计算机性能要求较高,数据量大,价格偏高。

激光具有亮度高、单色性和方向性好的特性,激光测距装置常常被用于光电跟踪系统[9]。本文基于非接触测量方法,利用激光传感器和精密丝杆导轨系统,设计了一种测量柔性物体尺寸的装置,具有结构简单、便于加工制作、适合现场操作、测量数据便捷、显示信息直观、价格低廉等优点。这种方法同样适合高温物体外形尺寸的测量,并可以推广到柔性物体产品生产线的在线测量。

1 测量装置的结构

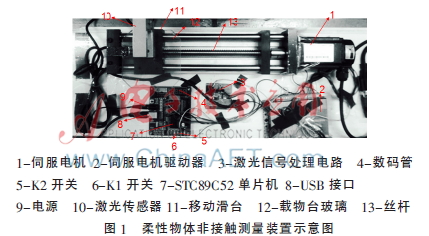

如图1所示,非接触测量装置由激光传感器、精密丝杆导轨系统、测控系统组成。

精密丝杆导轨系统包括一根螺距为4 mm的精密丝杆和一个移动滑台。导轨的一侧固定载物台,由透明玻璃作为放置被测物体的平台。激光传感器固定在移动滑台上,随丝杆旋转前后运动,通过放置在载物台上的物体。该激光传感器具有灵敏度可调功能,从而适应不同通透性物体。在被测柔性物体的边沿处,激光传感器输出信号发生跳变,根据信号电平两次跳变之间丝杆运动的距离,便可确定被测物体的实际外径或宽度。

2 测量装置的测控系统

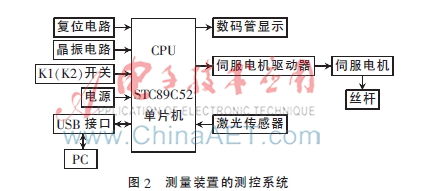

非接触测量装置测控系统如图2所示,由单片机最小系统、电源系统、开关、USB接口电路、LED数码管显示器等组成。测控系统的核心是STC公司的STC89C52微控制器,具有8 KB Flash存储器,256 B RAM,32位 I/O口线。

电源系统为单片机最小系统提供5 V直流电压,并为激光传感器、伺服电机和伺服电机驱动器提供24 V直流电压。微控制器通过USB接口与PC相连,用于将程序烧录到单片机中。测量值由4位LED数码管显示,其段选和位选信号分别由单片机的P0口和P2口产生,采用动态扫描显示方式。

丝杆通过杰美康57J1880EC-1000-50系列直流混合式伺服电机带动,步距角为1.8°,额定电流为4.0 A。伺服电机由杰美康2HSS57-10000混合式步进伺服驱动器(闭环)控制,驱动器使能信号ENA-和方向信号DIR-分别与单片机P1.0和P1.1相连,PLS-与单片机P1.2端口相连,接受来自STC89C52单片机的脉冲指令。ENA+、DIR+、PLS+引脚接5 V电源。该驱动器具有8种细分模式,工作电流为0~6 A,工作电压为24~80 V,具有全闭环、低发热、平滑精确的特点。

3 软件设计思路

单片机通过定时器0中断输出脉冲信号,控制伺服电机转动。每输出800个脉冲(定时器中断1 600次)电机转一圈,通过记录定时器中断次数便可计算出转动前进的距离。定时器1用于定时扫描数码管显示。外部中断INT0和INT1接光电开关信号。按下按键K,单片机开始输出脉冲,当光电开关被挡住时,INT0触发,开始记录脉冲的个数。当物体移出光电开关时(没有遮挡),INT1触发。记录从INT0触发到INT1触发之间定时器0中断的次数N,则电机转动的距离为L=(N/1 600)×4 mm。

丝杆运动的快慢由控制电路中开关K1或K2决定,开关K1控制的速度是K2的两倍,可以观察和比较不同丝杆速度对测量结果的影响。

4 测量实验

选取不同柔性物体分别进行测量实验,在此仅给出部分结果。先用游标卡尺对每种物体进行10次测量,取其平均值作为1次的测量值,可看作是一个“标称值”,然后在不同丝杆运动速度下,用测量装置分别测量10次,得到物体的测量尺寸。

餐巾纸宽度测量的实验数据如图3所示。由于受外力产生形变,游标卡尺测量的尺寸波动较大,从图中可以看出,数值波动大于0.5 mm。而测量装置测量的尺寸波动明显减小,其中丝杆低速运动(K2按下)时测量数据集中于28.7~28.8 mm之间,重复性明显优于用游标卡尺和丝杆高速运动(K1按下)时测量的值。

测量铅笔盒宽度的实验数据如图4所示。由于坚硬物体测量时的受力变形几乎可以忽略不计,此时可以认为游标卡尺测量的结果非常准确,而此时测量装置的测量精度不如手工测量,丝杆低速运动(K2按下)时的测量误差为±0.1 mm,丝杆高速运动(K1按下)时测量效果略差一些。

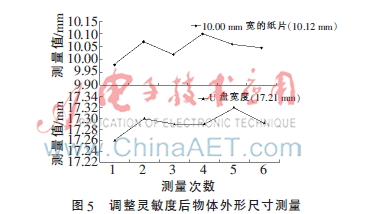

为了提高测量精度,调整激光传感器输出灵敏度和传感器输出电路比较门限,再次测量两种不同物体的外形尺寸,测量结果如图5所示。其中,纸片宽度的标称值为10.00 mm,游标卡尺的测量值为10.12 mm,用测量装置测量的数值在9.98~10.10 mm之间,测量最大偏差为±0.1 mm,误差为1.0%。U盘宽度的标称值为17.30 mm,用游标卡尺测量的值为17.27 mm,用测量装置测量的数值在17.26~17.32 mm之间波动,测量最大偏差为±0.04 mm,误差为2.3‰。可以看出,上述测量结果较稳定,且多次测量值与“标称值”非常接近。

5 测量误差分析

5.1 丝杆误差

滚珠丝杆副与滚珠之间的间隙会带来测量误差,使得单片机根据两次中断之间的间隔和丝杆的螺距计算出的距离并不等于丝杆移动的实际距离,影响多次测量时的一致性。丝杆导轨系统的位置控制误差的理论值为±0.02 mm,这也是导致数据波动的主要原因之一。为了减小误差,可以选择更高精度的丝杆导轨系统。

5.2 测量响应误差

从激光传感器输出信号跳变到单片机中断响应的延迟带来的误差,导致计数器启动和停止滞后[10],表现为电机转速越快,测量数据的误差越大。为了减小误差,应优化中断服务程序的代码,缩短中断响应时间,同时电机转动不能太快。

5.3 传感器感应误差

受聚焦性能的影响,任何激光线束都有一定的宽度,当物体的边缘部分遮挡或露出光线时,激光传感器输出信号就可能发生跳变,特别是物体边缘不平整时,这取决于传感器输出灵敏度和信号比较电路的门限设置。不同通透性的物体,传感器感光灵敏度不同,因此,需要进行匹配与标定[11-12],在硬件和软件两方面进行修正。为了避免现场干扰引起的丢光现象,可以采用断光续接补偿措施[13],消除测量中断问题。

6 结论

本文基于伺服电机测距原理设计了柔性物体非接触测量装置,利用激光传感器、伺服电机与精密丝杆导轨系统,研制了基于STC89C52单片机的测控系统。通过对不同物体进行多次测量实验,证明了该方法的可行性。

(1)利用激光传感器将被检测物体边缘转化成高低电平信号,由单片机的外部中断模块捕捉柔性物体边缘信号,测量柔性物体外形尺寸,重复精度可达0.1 mm。

(2)利用单片机的实时中断产生伺服电机的控制脉冲,实现伺服电机转速和位置的精确控制,理论控制精度可达±0.02 mm。

(3)对于不同通透性的物体,测量灵敏度需要进行匹配与标定。选用更高精度的丝杆导轨系统,减小激光传感器接收器的透光缝隙,优化中断服务程序的代码,测量精度有望进一步提高。

与现有的游标卡尺人工测量相比,本文设计的非接触测量装置结构简便、使用方便、价格低廉,可满足常规的柔性物体外形尺寸的测量,该原理可进一步推广至高温物体的外形尺寸测量。

参考文献

[1] 李慧鹏,王军,张军,等.一种新型非接触式线径测量系统[J].仪器仪表学报(增刊),2004,25(4):209-211.

[2] 刘江,汪涛,唐清清,等.激光三角法厚度测量仪的设计与研究[J].微型机与应用,2014,33(10):16-19.

[3] 周剑,赵宏,田丰,等.测量刚体位移的非接触式光电系统[J].光电工程,1997,24(6):60-66.

[4] 何帅,高晓蓉,王黎,等.激光限界检测系统的设计与实现[J].微型机与应用,2010,29(2):89-92.

[5] 张爱雪,孟樱.基于ARM和FPGA的线阵CCD测径系统的设计[J].电子技术应用,2011,37(2):82-84,87.

[6] 钱思明.动态线材直径测量仪[J].仪表技术与传感器,2007(9):17-19.

[7] 苗世迪,乔佩利.基于线阵CCD的精确测量方法研究[J].哈尔滨理工大学学报,2006,11(2):103-105.

[8] 陈重,滕勤.基于CIS图像传感器的数字式求积仪设计[J].微型机与应用,2014,33(4):41-44.

[9] RAVI G. Novel back-illuminated CCD enhances low-light-level detection[J]. Laser Focus World, 2010,46(4):63-66.

[10] 耿春萍,程度,张治.激光脉冲测距的测距精度及误差分析[J].光电技术应用,2007,22(2):28-31.

[11] 卢科青,王文,陈子辰.点激光测头激光束方向标定[J].光学精密工程,2010,18(4):880-886.

[12] 周会成,曾理湛,陈吉红,等.点光源测头光束方向的标定[J].仪器仪表学报,2004,25(3):388-391.

[13] 章文娟,王中宇,周维虎,等.基于DSP的激光跟踪仪数据通信及处理模块设计[J].微型机与应用,2011,30(17):54-56.