赵欧娅1,赵祚喜1,2,刘雄1,朱昌权2,潘翔1

(1. 华南农业大学 南方农业机械与装备关键技术教育部重点实验室,广东 广州 510642;2.广州康艺电子有限公司,广东 广州 510240)

摘要:目前银行使用的高端点验钞机配备机械式纸币测厚系统,银行需通过该系统将厚度异常的纸币清分出来,特别是在纸币前端黏贴有胶带的纸币。针对机械式纸币测厚系统在走钞过程中由于弹片的抖动无法检测到纸币前端黏贴有胶带的问题,设计了一个抖动检测试验平台,并分别利用高速相机及电涡流传感器检测走钞过程中在冲击初始阶段测厚系统的弹片的弹跳。首先以测厚系统为样本搭建一个抖动检测试验平台模仿纸币在点验钞机中的走钞状态,然后利用高速相机拍摄测厚系统在走钞过程中的运动状态并通过描绘拍摄照片特征点得到测厚系统在走钞过程中的抖动轨迹,再利用安装在抖动试验平台的电涡流传感器检测走钞过程中测厚系统的抖动轨迹,最后结合弹簧质量系统进行理论分析。试验结果表明,能通过高速相机及电涡流传感器在抖动试验平台上清晰检测到走钞过程中冲击初始阶段测厚系统的弹片产生位移较大且维持时间占纸币过钞时间10%的弹跳。该研究结果可为改进设计提供依据及检测手段,为类似应用提供借鉴。

关键词:点验钞机;抖动试验平台;高速相机;电涡流传感器

中图分类号:O421+.4文献标识码:ADOI: 10.19358/j.issn.1674 7720.2016.20.023

引用格式:赵欧娅,赵祚喜,刘雄,等. 纸币机械式测厚系统运动过程试验研究[J].微型机与应用,2016,35(20):82 86,89.

0引言

纸币厚度检伪技术是点验钞机实现识别与真伪鉴别的关键检伪技术,是指通过点验钞机将厚度异常的钞票从真钞当中挑选出来,例如通过真假币粘贴拼接而成的变造币,及由于有胶纸修补而导致厚度异常的真钞[1]。随着我国人民币流通增加,假钞活动日益泛滥,传统的手工整点钞票已不能满足银行出纳柜台现金处理工作量的需求,因此为了全面监测到各种类型的假钞,纸币厚度检伪技术成为点验钞机不可或缺的技术。精确、快速的纸币厚度检伪技术对于具有纸币厚度检伪功能的点验钞机来说至关重要。

测厚系统及测厚技术已经发展为点验钞机研发的一个主要方向,测厚技术也得到全世界的重视。目前国内主要的点验钞机高端机具为进口品牌如捷德、光荣等,其钞票检伪各项技术已经发展成熟,但针对纸币测厚系统仍在研究阶段。国内各高校、企业及研究机构也在机械式测厚系统设计等方面展开了相关研究,其中机械式测厚系统结构优化、纸币测厚装置的结构设计、测厚传感器技术仍是研究的重点[2]。然而,目前国内研发的各种纸币测厚装置多采用机械式测厚装置,此方式虽可以有效检测出厚度异常的纸币,但仍存在走钞过程的机械式测厚系统不能完整检测到整张纸币厚度的问题[3-7]。

机械式测厚传感器是通过机械结构将纸币厚度信号转化为一个可动测量臂(弹片)的位移,再利用位移传感器来检测。在走钞过程的初始阶段,具有一定初速度的进钞纸币与过钞轮发生碰撞导致机械式测厚系统弹片产生一个较明显的弹跳,导致无法全面检测到过钞纸币厚度[8]。本文以检测到走钞过程中冲击初始阶段测厚系统弹片产生的弹跳为目标,设计了一个抖动试验平台。以测厚系统为样本搭建了一个模仿纸币在点验钞机中走钞状态的抖动测试试验平台,为了全面地检测到进钞纸币厚度,在电涡流传感器PCB板上横向分布12个电涡流传感器。基于该抖动测试试验平台,利用高速相机拍摄和记录电涡流传感器检测走钞过程中测厚系统弹片的运动状态,通过对高速相机照片弹片上特征点描绘和电涡流传感器数据处理得到测厚系统弹片的运动轨迹,确定走钞过程中在冲击初始阶段测厚系统的弹片产生位移较大且维持时间占纸币过钞时间10%的弹跳,以期给机械式测厚系统改进提供依据。

1抖动试验平台

抖动试验平台以测厚系统为样本搭建了一个模仿纸币在点验钞机走钞通道中走钞状态的抖动测试的试验平台,与真机比较,该装置结构做了简化,以方便拍摄和电涡流测试,但保证传感器工作过程不变,其结构如图1所示。弹片2一端固定在厚度传感器支架3上,另一端悬臂与弹性轮支架触点12接触,电涡流传感器1则固定在弹片2对应位置的上方可检测弹片2的位移变化,弹性轮旋转轴4固定在厚度传感器支架3下方使弹性轮支架7可绕弹性轮旋转轴4旋转一定角度,弹性轮8安装在弹性轮支架7下方可高速绕轴旋转,在受到弹片2弹性力作用下与主传动轮9弹性接触。将主传动轮9及厚度传感器支架3固定在已设计好的的抖动试验平台支架11上确保弹性轮与主动轮接触,在主传轮9的水平导轨上前后各安置一对副传动轮5、10作为驱动纸币的传输机构使进入走钞通道的纸币具有一定的初速度。

走钞时,纸币受到副传动轮组的驱动,按导轨方向水平加速进入走钞通道。具有一定初速度的纸币经过弹性轮与主传动轮时,迫使弹性轮上移并使得与弹性轮连接在一起的弹性轮支架绕着固定在厚度传感器支架上的弹性轮旋转轴转动,同时弹性轮支架上方触点挤压弹片使之发生弹性形变,减小了与电涡流传感器之间的距离。随着纸币脱离弹性轮,弹性轮下移与主动轮接触,弹片恢复形变,整个过程实现了纸币厚度的测量与放大,使之易被检测。同时为了检测过钞纸币不同横向位置上的厚度,试验装置的电涡流传感器PCB板上横向分布了12个电涡流传感器。

2测厚系统走钞过程抖动检测试验

2.1试验设备工作原理原理

为了检测到测厚系统弹片在纸币走钞过程中的运动情况,本文采用了两种设备进行试验:高速相机拍摄及处理和电涡流传感器检测。通过不同的试验检测设备对测厚系统弹片在纸币走钞过程中运动情况的观测,对试验结果进行对比得出得出结论。

高速相机拍摄照片的工作原理为,高速运动目标受到自然光或人工辅助照明灯光的照射产生反射光,或者运动目标本身发光,这些光的一部分透过高速成像系统的成像物镜。经物镜成像后,落在光电成像器件的像感面上,受驱动电路控制的光电器件,会对像感面上的目标像快速响应,即根据像感面上目标像光能量的分布,在各采样点(即像素点)产生响应大小的电荷包,完成图像的光电转换。带有图像信息的各个电荷包被迅速转移到读出寄存器中。读出信号经信号处理后传输至计算机中,由计算机对图像进行读出显示和判读,并将结果输出。

电涡流传感器的工作原理为,将印制在PCB板上由铜箔线圈串联构成的电感与电容并联构成振荡电路,根据电涡流效应,当有金属物体进入时,则会改变原由电路的电感,再利用LDC 1000电感检测传感器检测,就可得到弹片和PCB线圈的空间位置关系[9-13]。为了全面地检测到整张纸币的走钞过程中引起测厚系统弹片的抖动,在PCB板上分布12个电涡流传感器。

2.2试验仪器与设备

高速相机拍摄抖动试验试验仪器包括一台Phantom M310高速相机、一个大面积光源LED灯、一个游标卡尺、一个抖动试验平台等,如图2所示。Phantom M310高速相机能在1 280×800分辨率时不低于3 260 f/s,最高拍摄速率不低于650 000 f/s。为了提供足够的光照强度使弹片运动细节显现出来,采用大面积LED新闻灯作为主要光源。

基于高速相机拍摄走钞过程测厚系统的抖动试验需要清晰地观测到测厚系统弹片的运动状态。实验时为了提供开阔的视野,需要将电涡流传感器取下,将高速相机摄像头对焦于测厚系统弹片前端,适当地调节光源照射角度以增加图像对比度。试验分别选用不同拍摄速率及相应的分辨率。通过选择合适的拍摄速率及相应的分辨率和合适的拍摄角度,可以更加清晰观测到测厚系统弹片的运动情况。

试验仪器为电涡流传感器,通过传感器检测在走钞过程中测厚系统弹片运动情况,从而得到弹片运动轨迹。试验时将电涡流传感器PCB板安装在测厚系统弹片的上方,用螺栓固定。

3基于高速相机的测厚系统抖动检测试验

3.1基于高速相机拍摄抖动的试验方案及步骤

完成试验准备工作后,首先,打开抖动试验平台开关,检查高速相机专业软件的画面显示,确定测厚系统弹片与其他机械机构清晰对比出来。然后,放置纸币于入钞通道前端进行纸币走钞,开始利用高速相机记录测厚系统弹片的运动状态。最后,对高速相机拍摄照片进行处理,可得到测厚系统弹片的运动轨迹。

3.2基于高速相机拍摄抖动的试验结果及分析

3.2.1高速相机拍摄图片处理

根据上述高速相机拍摄走钞过程测厚系统弹片运动状态照片,连续播放照片可以清晰观测到弹片的运动状态,选择最优的拍摄速率及相应的分辨率和最佳的拍摄角度可得到测厚系统弹片最佳运动状态照片。比较在拍摄速率及对应分辨率分别为5 000 f/s@256×256、2 000 f/s@512×512、500 f/s@1 280×1 024及不同观测角度下的几组照片,可以发现当拍摄速率及对应分辨率为5 000 f/s@256×256和观测角度为侧前方时,拍摄的照片可得到最佳弹片运动状态,如图3所示。

为了捕捉在走钞过程中测厚系统弹片的运动轨迹,试验选取测厚系统弹片前端右侧一点作为特征点,该特征点在照片中能清晰地与其他构件区分开且位移变化量最大。由于弹片只受到与之接触的弹性轮支架上触点的作用力,具体表现为弹片受到作用力后的的弹跳及弹性形变,水平方向未收到任何作用力,因此只需测量特征点竖直位移的相对变化量就可得知测厚系统弹片的运动状态。首先通过回访高速相机拍摄照片观测选择特征点,并在计算机屏幕上标记出。其次由于本试验只为记录竖直方向上位移变化量,因此通过特征标记点做一条竖直线,在竖直线上选取一点为参照点即在整个走钞过程中位移无变化的点,该点选择特征标记点上方照片边界线与竖直线交点处,特征标记点、参照点、竖直线如图3所示。然后通过游标卡尺测量特征点到参照点位移变化值即特征点相对位移变化量,同时记录下当前照片对应的照片帧数。最后在Excel表格中输入横坐标为照片帧数,纵坐标为特征点竖直位移相对变化值,表1为其中一组试验数据。

3.2.2基于高速相机拍摄抖动试验结果分析

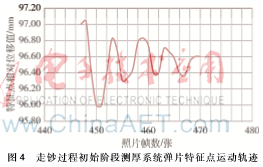

将表1中的数据在Excel中绘成曲线,即可到特征点的在走钞过程中运动轨迹即测厚系统弹片在走钞过程中运动轨迹。纸币刚进入弹性轮与主动轮之间时即走钞过程中初始阶段,测厚系统弹片特征点的运动轨迹如图4所示。由图4可以看出,在走钞过程的初始阶段,测厚系统弹片特征点运动趋势首先为相对位移值较大的弹跳,然后接着为相对位移值减小的非简谐振动直至运动消失。由于试验选取的特征点为测厚系统弹片悬臂梁前端一点,因此特征点相对位移较大的运动可视为测厚系统弹片的运动,相对位移值较小的运动可能是由于作为悬臂梁的弹片受力形变后的形变恢复发生的振动,此时的相对位移变化不能确定为测厚系统弹片的整体运动。

上述试验数据表明,可以通过高速相机拍摄记录在走钞过程中初始阶段弹片特征点运动情况,由于在走钞过程中初始阶段开始弹片特征点有一个巨大的位移变化量,这个过程可视为弹片发生了弹跳。由于受人为数据观测及测量限制,无法准确断定弹片特征点起跳位置和弹片特征点位移值大小,只有当观测到位移变化明显时才进行数据测量,因此试验数据未能完全准确反映真实弹片特征点运动情况。因为通过高速相机观测到弹片在过钞过程中初始阶段的运动轨迹可知弹片发生了弹跳,并不需定量检测弹跳值,且由于进钞纸币速度等外因,弹跳具体时间并不确定,因此本次高速相机抖动试验数据横坐标都为照片张数未换算成时间。

4基于电涡流传感器的测厚系统抖动检测试验

4.1试验方案及步骤

进行试验前,首先接通电路,用数据线将电涡流传感器与电脑相连,其次,打开MATLAB与调用相应的程序,设置相应的参数,端口选择8,设置波特率为115 200 b/s,缓存为110 080 B。电涡流传感器上的电感检测传感器芯片LDC1000将感应到的由于测厚传感器弹片与PCB印制板上铜箔线圈之间的位移发生变化而产生的电感值转化为数量值,经MATLAB调用程序换算得出相应的位移变化值。

完成试验准备工作后,将纸币放置在走钞通道的前端准备进行抖动检测试验。纸币走钞完成后,读取缓存文件,就可显示出走钞过程中测厚系统弹片的运动情况。

4.2试验结果及分析

根据上述基于电涡流传感器的抖动试验可检测到在走钞过程中测厚系统弹片运动情况,通过在PCB板上的12个电涡流传感器就可以同时检测到纸币长边方向上不同位置的弹片运动情况,试验结果如图5所示。由图5可以看出,12个电涡流传感器同时检测到走钞过程中弹片抖动的运动轨迹,且每个电涡流传感器检测结果都表明在走钞过程的初始阶段,测厚系统弹片产生相对位移较大且维持时间较明显的弹跳,在走钞过程中中间阶段及结束阶段测厚系统弹片运动趋于稳定。

通过上述试验结果证明,图5中12个传感器都表明在走钞过程的初始阶段,测厚系统弹片产生了相对位移较大弹跳,在走钞过程的其他阶段,测厚系统弹片运动较稳定,因此可以通过电涡流传感器检测到在走钞过程中弹片的运动情况。

5弹片抖动试验结果对比及理论分析

5.1弹片抖动实验结果对比分析

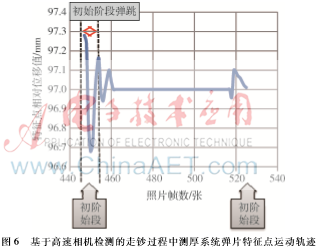

图6为高速相机在拍摄速率为2 000 f/s,分辨率为512×512的参数下拍摄得到的图片,取特征点为测厚系统弹片最前端右侧点,经过数据处理所得的在整个走钞过程中测厚系统弹片的运动轨迹。在图6中可以看到,在走钞过程初始阶段,弹片弹跳所花时间大约为8张图片,而整个走钞过程所花时间大约为80张图片,即在走钞初始阶段测厚系统弹片将产生相对位移较大且维持时间占整个走钞过程的10%左右的弹跳。

图7为PCB板上12个电涡流传感器中第一个电涡流传感器检测所得到在整个走钞过程中测厚系统弹片与电涡流传感器中铜箔线圈的相对位移及可视为测厚系统弹片的运动轨迹。由图7中可以看出,在走钞过程中弹片弹跳位移较大持续时间为16张,整个走钞过程大约持续为160张,即在走钞过程中初始阶段弹片弹跳持续时间为整个走钞时间的10%。

通过将基于高速相机拍摄图片处理所得走钞过程中测厚系统弹片运动情况与基于电涡流传感器检测得走钞过程中测厚系统弹片的运动轨迹进行对比,可知在走钞过程中初始阶段测厚系统弹片将产生跳动位移较大且持续时间约占整个走钞时间10%的弹跳。其中图6检测目标为弹片前端一点的运动轨迹,图7检测对象为弹片与电涡流传感器中铜箔线圈的相对位移,因此在图6中可以明显观测到作为悬臂梁的弹片会发生抖动,图7中可以发现经滤波处理后的弹片与电涡流传感器的相对位移值数值较平稳且单一,即使检测对象存在很小的差别,但检测目标都是因弹片在走钞初始阶段受撞击而产生的位置变化,因此本文不进行弹片位移变化量上的数值定量检测,只对弹片产生跳弹现象进行捕捉及对弹跳时间进行统计。基于高速相机的弹片抖动检测试验和基于电涡流传感器弹片抖动检测试验本应该在同一走钞过程中进行检测,但是由于试验条件限制,只能分开检测,但在重复试验中发现试验结果相同,并不受到影响。

5.2基于弹簧质量阻尼系统的弹片弹跳及抖动的理论分析

基于冲量理论可知,由于具有一定初速度的纸币与弹性轮发生碰撞导致弹性轮支架上方触点与弹片发生碰撞,从而导致弹片突然受到冲量的作用,使弹片在位移上连续,但速度增加很大。基于弹簧质量阻尼系统理论可知,弹片可视为质量为零的弹簧,与弹片接触的弹性轮及其支架为质量系统,如果弹片没有受到外界阻力将会产生简谐振动,但是由于作为质量系统的弹性轮机器支架是绕测厚传感器支架下方的轴旋转,会在旋转轴的接触面发生摩擦,摩擦阻力使质量系统的能量逐渐转化为热运动的能量,且弹片振动引起周围物质的振动,例如空气能量是以波的形式向四周发出,振动系统的振幅与能量有关,能量的逐渐减少导致振幅减小且按照时间周期性衰减等。因此通过改善阻尼就可解决。

6结论

针对机械式纸币测厚系统在走钞过程中由于弹片的抖动而无法全面检测到整张纸币厚度的问题,进行了抖动检测试验平台设计,基于高速相机拍摄及电涡流传感器检测的抖动试验平台能有效地检测到走钞过程中冲击初始阶段弹片的弹跳。课题组当前以及下一阶段重点研究内容。

(1)基于高速相机的弹片抖动试验优化。高速相机拍摄图片可以通过MATLAB软件进行特征点自动识别提取并描绘出弹片运动轨迹,也可使用专业配套软件进行特征点捕捉、运动轨迹描绘等。这样的照片处理方式可提高检测效率,使试验结果更客观。

(2)对试验结果进行动力学分析。在进行人工处理图片时发现,由于高速相机性能影响无法确定在走钞过程中是否存在弹片与弹性轮支架触点分离情况。如果经过提高高速相机性能能够证明到弹片与弹性轮支架触点在走钞过程中存在分离,那么下一步工作即可以进行测厚系统弹片动力学分析,通过改善弹片来解决走钞过程初始阶段的弹跳问题。如果在走钞过程中测厚系统弹片与弹性轮支架触点无分离,那么就需对测厚系统进行改进,作进一步的研究来解决走钞过程初始阶段弹片弹跳的问题。

(3)通过对两种方法结果的比较和一致性分析,表明可任用一种检测方法。通过高速相机拍摄的抖动试验较直观,可检测任意目标点的运动包括空间运动,但操作复杂,安装困难,需要专门预留好检测位置或使用内窥镜。通过电涡流传感器抖动试验可知检测利用测厚系统本身传感器检测方便,效果明显,但是由于对数据进行处理和滤波,因此可能会导致数据失真。

(4)本文研究仅限于检测到走钞过程初始阶段弹片产生的弹跳,如何提供有效的整改方案解决弹跳导致的检测不全面将是下一步计划,可利用Recurdyn软件进行建模仿真,改变相应材料参数,或是优化测厚系统机械结构等方法解决弹片弹跳的问题。

参考文献

[1] 张建峰.钞票粘贴的检测方法[J].科技创新导报,2008(8):90.

[2] 于滨红.点钞机的结构原理与辨伪[J].今日科苑,2008(2):50.

[3] 谭伟基.纸币点钞机[P].中国:CN201320149582,2013-03-29.

[4] 白炳春.纸币测厚机构[P].中国:CN200920116255.9,2009-03-23.

[5] 毛利民.纸币测厚装置[P].中国:CN201020123074.1,2010-02-26.

[6] 杨志坚.一种纸币测厚装置[P].中国:CN201420709927.8,2014-11-24.

[7] 郑克群.一种纸币测厚装置[P].中国:CN201110339989.5,2011-10-23.

[8] 碰撞振动与控制[M].北京:科学出版社,2005.

[9] 刘俐训.金融设备用纸币测厚电涡流传感器[P].中国:CN201420528160.9,2014-09-15.

[10] 张金玲,吕英华,弭强.电涡流传感器在硬币清分和识别中的应用研究[J].电波科学学报,2010,25(10):77-81.

[11] 吴炜,严利平,鲍志业,等.电感传感器金属探测定位系统设计[J].单片机与嵌入式系统应用,2015(5):54-56,60.

[12] 杨景昱.LDC1000传感器在硬币识别中的应用研究[J].电脑与电信,2014(7):62-63.

[13] 吴鑫.脉冲涡流参数对金属测厚影响的仿真分析[J].北京交通大学学报,2012,36(1):122-126,131.