新能源OBC放量,派恩杰SiC MOS凭世界领先性能率先上车

2021-12-29

作者:王洁

来源:电子技术应用

在新能源汽车中,车载充电机(On-board charger,OBC)是完成将交流电转换为电池所需的直流电,并决定充电功率和效率的关键部件,OBC技术的进步与用户充电体验有着非常大的关系。随着电动汽车的市场扩大和储能市场的兴起,对OBC在性能上提出了更高的要求。据悉,国内的龙头企业早在5年前就开始用SiC做OBC,如今OBC的技术越来越成熟,体积越做越小,成本越做越低,正值放量增长期。

然而,目前国产芯片厂商能做出SiC MOS的不多,国产汽车厂在SiC方面还是使用CREE、罗姆、ST产品为主。国内独一家的以创业公司身份通过国内车企OBC碳化硅测试的企业——派恩杰,一家年轻的第三代半导体功率器件的fabless公司,其SiC MOS产品在新能源汽车OBC应用验证取得了重大突破,获得了新能源汽车龙头企业数千万订单,并已开始低调供货。

派恩杰半导体创始人兼总裁 黄兴博士(图源:派恩杰公司)

OBC放量,SiC供应链资源稀缺

之前有行业专家认为随着整个充电桩特别是超快速的充电桩的普及,OBC会从车上拿下来,派恩杰半导体创始人兼总裁黄兴表示目前这个情况是不会发生的:“因为OBC虽然功率比较小,快充充电桩一般都是200千瓦、300千瓦,而OBC只有11千瓦,最多22千瓦,这个充电速度肯定不能同日而语。一方面,OBC作为一个应急的充电方案,给客户在使用电动汽车时提供了一个极大的安全保障,只要220伏的交流插进去,就可以保证车处于充电状态。”

“另一方面,随着电动汽车的普及和应用,它也有作为储能电池往外放电的需求,目前国内一些车厂已经将双向OBC作为标配放在车上。作为双向的解决方案,用SiC是最划算的,它跟储能的方案极其类似,能量因为存在着双向流动,只能用MOS。”黄兴接着说道。

如今OBC的技术越来越成熟,体积越做越小,成本越做越低。黄兴表示现在正是OBC放量的时候。对于汽车厂商则是一番攻城略地,兴起的汽车厂势必会争抢稀缺的SiC供应链资源。目前SiC全球的供给仅在车的领域就已经不够了。有消息称,近日国际某个龙头企业SiC MOS交期刚从52周延长到80周。

在SiC持续紧俏的情况下,多家国际大厂纷纷宣布扩产,国内在SiC的投入也在加大,至于产能过剩的担心,黄兴表示至少2025年前不会出现:“我们看到新能源市场在2025年前都是一个持续稳定增长的情况,而整个SiC目前全国的产能投入量虽然很大,但质量还没有达到可以供应车用的水平。目前国内大部分友商投入的SiC产能主要还是在供二极管,能量单向流动的应用为主。而新能源很多应用主要是能量双向流动,只能用MOS,不能用二极管,而且整个MOS的品控和技术难度相对来说是比较大的。虽然说国内投入了大量的资产,但是这些产能目前还没有看到他们能够释放出来的迹象,就算产能足够释放出来,到2025年前应该赶不上市场爆发的速度。”

国产SiC MOS难突破

目前国产的SiC产品主要以SiC二极管为主,SiC MOS的国产化则相对更加艰难。究其原因,黄兴解释道:“目前SiC这个行业相对来说比较新,到目前为止,很多商用软件在仿真碳化硅的时候,给出的预测都非常不准确,给设计者带来了很大的难度。在仿真里设计出一个很好的器件一旦流片出来,发现跟设计的完全不一样。因为SiC相对来说是一个比较小的细分行业,很多仿真软件不会专门为SiC投入太多的资源,导致这方面模型缺失。这就需要设计者从最底层物理上的模型,如SiC自身的电子迁移率、雪崩击穿的模型、热学仿真模型、工艺栅氧生长等方面对SiC材料进行校准,不断地进行实验迭代和完善。”

“另一方面,SiC本身材料成本比较高,目前开发几十款料号的成本就巨额上升。加之SiC加工难度比较大,很多工厂不具备这样的加工条件,就会极大地限制整个研发迭代的速度,这也是目前很多SiC公司很难推出成熟产品一个重要原因。”黄兴解补充道。

师从“IGBT之父”Jayant Baliga和ETO晶闸管发明人Alex Q. Huang,黄兴有着10余年碳化硅与氮化镓功率器件经验,2014-2017年在美期间发布20余款SiC/GaN量产产品,发布全球首款6英寸SiC3300V MOSFET器件,发明首个可双向耐压SiC结终端结构。2018年,正值半导体行业低谷,黄兴看到了中国半导体市场的机会:“我当时看到了SiC的前景,掌握这个技术能够生产这个产品的主要还是欧美日三个地区的公司,而中国又占据了绝大部分的需求,却没有这样的公司,我觉得回来填补国内产业空白是比较有意义的事情,我就在那个时间点选择了回来。”

得益于在模型上的多年积累、各种量产经验以及客户应用方面经验的积累,得益于有着30年经验的成熟代工厂X-FAB快速的迭代周期的支持,使得派恩杰在仅3年多的时间就得以飞速发展。2019年3月,派恩杰发布了第一款可兼容驱动650V GaN功率器件;同年8月完成Gen3技术的1200V SiC MOS,填补了国内空白;2020年先后发布用于5G数据中心、服务器与工业辅助电源的650V、1700V工业级MOS以及用于车载充电机的650V车规级MOS;2021年2月发布1200V大电流车规级MOS,应用于电动汽车电驱单管及模块;2021年7月,完成1200V 62mm SiC模块的开发。

自建SiC模块封装产线,加速SiC上车

黄兴指出,国内很多工厂在车规模块上已经很有建树了,SiC上车目前核心的、在国内比较缺失的就是SiC功率模块。从碳化硅自身高频高速、低功耗的特性看,SiC已不太适合使用以前传统的功率模块,现在SiC在市面上量产比较成功的模块还是像特斯拉的T pack和目前大众批量应用的板桥模块的形式。国内这两年的碳化硅功率模块比较欠缺,因此派恩杰想借助自身芯片上的先发优势,在模块上继续进行技术的延伸和积累,拟建车用碳化硅模块封装产线。

由于派恩杰采用自己的芯片,对芯片在工业和汽车上的应用积累了大量的数据,知道自身芯片的优势和特性,因此在整个模块联合的设计中,会进行联合芯片上下联动的调校和优化,让模块去适应芯片。如英飞凌等功率模块做得好的国际大厂,其成功也与用自己的芯片关系重大。

“SiC缺陷类型有很多种,从成本的控制和良率的角度,有些缺陷工业级可以容忍,车规则不能容忍。可以把不符合车规的芯片挑出来,去做工业级的产品。至于一些致命缺陷,可以提前筛选出来。另外,可以想办法给材料厂提要求,帮助优化他们的产品,找到一个折衷的平衡点。”针对如何提供良率,黄兴进行了解释说明。

黄兴指出,目前派恩杰的产品良率在业内处于平均偏上的范围,综合良率是80%-90%,不同型号会有所不同。一般中小功率的芯片良率会在90%以上,功率偏大的,就会往下面掉,这是目前SiC原材料缺陷所导致的。如果抛开材料缺陷,只谈fab缺陷,良率是99%以上。

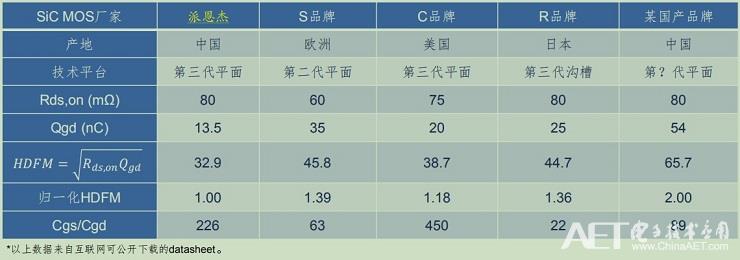

SiC MOS指标对比(图源:派恩杰公司)

目前派恩杰的技术是对标CREE第三代平面栅SiC MOS,有客户端评测,其碳化硅的性能是全球前三。

在HDFM(器件的Rds(on)×器件的Qgd)这项评价指标中,HDFM是衡量功率半导体优劣的一个重要参数指标,该数值越低说明器件的综合损耗更小,效率更高。理想情况下,同样的应用场景,若派恩杰的SiC MOSFET功耗为10W,S品牌14W,C品牌11.8W,R品牌13.6W,某国产品牌20W。可见派恩杰在所有的平面栅技术里面是最好的,在开关损耗和导通损耗这两方面指标中,可以给客户提供最优的解决方案。

此外,在一些抗极限的指标实测中,如峰值功率、峰值电流和一些雪崩测试,派恩杰都可以满足比较苛刻的工业要求和车规的要求。目前上车的SiC MOS以平面栅技术为主,派恩杰坚持在平面栅技术上不断迭代,将Rds(on)×Qgd这个HDFM指标越做越小,保持技术上的先进性。

黄兴透露,预计2022年初产线动工,到2022年底会有样品出来。

当前在全球SiC产业格局里,中国市场有着难得的机遇。黄兴表示:“中国现在最大的一个机遇就是碳达峰、碳中和趋势,现在已经作为国家的一个重大战略在进行部署。另外就是全球产业链,我国也开始强调自主安全的供应链上的要求,我们也得到了以前行业客户的重视。随着全球疫情的漫延,导致国际产业链重新整合,可能国外供不上的产品,现在中国可以供上,整体来说得到了很多以前没有的一些机会。”

不可否认的是,从全球的角度,SiC与IGBT相比,整个产业链还很脆弱。国内更是如此,需求端不断膨胀,而供给端目前还是处在一个技术迭代和技术验证的阶段,很多产能还释放不出来。派恩杰认为面临最大的挑战在于要帮助材料供应商去提升能力,但这并不是其自身所擅长的。“这给我们对整个供应链的管理,包括培养供应链带来了一些疑问。我们也只能在战争中学习战争,在不断积累自身核心技术的同时,也要想办法帮助上下游的供应链和客户的一起成长。”黄兴指出了当前面临的挑战。相信随着更多有责任心的企业加入,共同助力产业链上下游协同发展,就有机会抓住国内机遇,进一步加速本土SiC MOS上车。