ULSI热分析中考虑通孔自热效应后的有效热导系数

2008-05-19

作者:何旭曙, 黄 河, 裴颂伟, 鲍

摘 要: 研究了ULSI热分析" title="热分析">热分析中考虑通孔" title="通孔">通孔自热效应后的有效热导系数的理论模型,详细计算了不同的通孔间距、通孔直径、通孔高度以及金属线" title="金属线">金属线宽对有效热导系数的影响。结果表明,考虑通孔自热效应后,使有效热导系数的计算更加符合实际情况,为进一步分析USLI的热学模型提供了理论依据。

关键词: 有效热导系数 通孔直径 通孔间距

在ULSI工艺中,越来越多地使用各种各样的低热导率的介电材料,目的是减少RC延时、动态功耗和串扰效应[1]。然而,低热导率的介电材料会影响金属互连线的工作温度、可靠性和性能[2,3]。另外,由于集成电路越来越复杂,通孔的密度和高度都在增加,因而通孔的影响也越来越严重。在考虑通孔效应后,USLI中的热分析问题会变得更加复杂。一方面,通孔会成为传递热量的媒介;另一方面,由于通孔要承载电流,就会存在通孔自身发热效应,最终也将影响到金属互连线温度增加[4]。随着超大规模集成电路向着高密度、多功能、高速度、低功耗方向迅猛发展,器件特征尺寸日益减小,从而导致电流密度显著增加[5],通孔的影响更加严重。

在ULSI的热分析中,有效热导系数是一个最重要的基本参数。在以往的有效热导系数的分析模型中,都忽略了通孔自热效应,仅把通孔作为热传导的一个主要通道[1],这样考虑是不全面的。因此,综合考虑通孔的传导和自热这两个因素, 才能更加符合实际情况。

本文将研究ULSI热分析中考虑通孔自热效应后的有效热导系数模型,并计算和分析不同的通孔间距、通孔直径、通孔高度以及金属线宽对有效热导系数的影响,从而得到更加实际的有效热导系数的分布曲线。

1 基本理论和模型

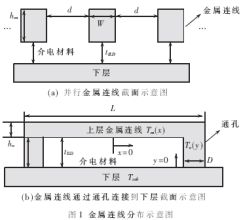

图1(a)为并行金属连线截面示意图,假设图中所示的任意一条金属连线高度为hm,宽度为w,长度为L,电阻率" title="电阻率">电阻率为ρm,热传导系数为km,金属连线间距为d。图1(b)为金属连线通过通孔连接到下层截面示意图,从图中可以看出,金属连线在两端即x=±L/2处通过通孔连接到下一层。假设通孔的直径和高度分别为D和hv,电阻率和热传导系数分别为ρv和kv,层间介电材料(ILD)的厚度为tILD, 热导率为KILD,且有hv=tILD。金属连线和通孔上的温度分布分别用Tm(x)和Tv(y)来表示。假设下一层的温度恒定为Tsub,从图1(b)中可以看出,Tv(0)=Tsub。

为了简化计算,做出如下假设[6,7]:

(1)假设金属连线和通孔的电阻率随温度的变化较小,因此电阻率的变化可以忽略,并且热传导系数与温度无关。

(2)假设金属连线上产生的焦耳热全部通过通孔和绝缘层向下一层金属连线传递,最终通过硅片向外释放出去。

(3)在热传递过程中,散热方式只考虑热传导,而不考虑热辐射和对流。

基于上述假设,在稳定状态下,经过推导可以得出金属连线及通孔的热平衡方程[8]为:

2 考虑通孔自热效应后对有效热导系数进行模拟的结果与分析

2.1 通孔间距对有效热导系数的影响

在ULSI中,准确估计有效热导系数是分析金属互连线温度分布的必备条件。通孔对有效热导系数的影响是不可忽略的。为此,利用有效热导系数表达式(9)模拟通孔间距对有效热导系数的影响,模拟结果如图2所示。图中,1.2W/mK、0.3W/mK和0.04W/mk分别表示目前工艺中使用的SiO2、Polymer和Air三种介质材料的热传导系数,其他参数取自基于ITRS技术的65nm" title="65nm">65nm工艺参数。

由图2可以看出:通孔对热传导系数的影响十分明显。随着通孔间距的减小,有效热传导系数发生重大变化。在通孔直径和金属线宽相当(D/W=1,D=W=0.076μm)的条件下,无论是高热导系数的介质材料还是低热导系数的介质材料,其有效热导系数都随着通孔间距的增大逐渐减小,并且低热导系数的介质材料其有效热导系数变化相对较大,大约达到50倍,而高热导系数的介质材料其有效热导系数的变化相对较小,大约2倍;而在通孔相对直径较小(D/W=0.1)的条件下,对于热传导系数分别为1.2W/mK和0.3W/mK的介质材料,由于通孔直径非常小,热传导比较慢,于是通孔自身发热,导致其有效热导系数随着通孔间距的增大而增大,而对于热传导系数为0.04W/mK的介质材料,虽然通孔直径比较小,但是介质材料的热传导系数非常小,通过介质材料传热更加少,而此时通孔仍然起着传热的作用,即有效热导系数随着通孔间距的增大而减小。因此,在实际的工艺中考虑通孔间距对有效热导系数的影响会使芯片制造过程中的热分析更符合实际的情况。

2.2 通孔直径对有效热导系数的影响

很明显,通孔直径的大小对通孔自身发热和有效热导系数都有直接的影响。图3为在不同的通孔间距下计算的有效热导系数随通孔直径变化的曲线图。图中,介电材料采用SiO2(热导率为1.2W/mK),通孔间距L分别为3μm、5μm和10μm,其他参数采用基于ITRS技术的65nm工艺参数(第一层金属的工艺参数)。

从图3可以得出以下结论:(1)有效热导系数随着通孔直径的增大而增大;(2)当D/W比值小于三条曲线的交点位置的D/W比值(大约为0.3)时,通孔自身发热会导致有效热导系数小于SiO2介质的热传导系数(1.2W/mK);(3)当D/W比值大于三条曲线的交点位置的D/W比值(大约为0.3)时,通孔会增加传热,导致有效热导系数大于SiO2介质的热传导系数(1.2W/mK),并且通孔间距越小,其有效热导系数的变化就越大。

2.3 通孔高度对有效热导系数的影响

随着芯片特征尺寸的日益减小,芯片内金属布线越来越密,这就要求介电材料的高度越来越小,即通孔的高度也越来越小。因此,需要考虑通孔高度对有效热导系数的影响。图4为不同的介质材料在D/W=1和D/W=0.1情况下计算的有效热导系数随通孔高度变化的曲线图。图中,介电材料的热导系数分别为1.2W/mK、0.3W/mK,其他参数同图3。

由图4可以得出如下结论:(1)在D/W=1的情况下,由于通孔的直径比较大,通孔的传热作用比较明显,使得有效热传导系数增大,分别大于原来介质的热传导系数(1.2W/mK和0.3W/mK),并且随着通孔高度增加而增加;(2)在D/W=0.1的情况下,由于通孔的直径比较小,通孔自身发热起作用,随着通孔的高度逐渐增大,其有效热导系数反而不断减小,并且分别小于1.2W/mK和0.3W/mK;(3)采用不同的介电材料,其有效热导系数的变化也不相同。在D/W=1的情况下,由于通孔起着传热的作用,高热导系数的介电材料,有效热导系数的变化相对较小;低热导系数的介电材料,有效热导系数的变化相对较大。在D/W=0.1的情况下,由于通孔自热发生作用,高热导系数的介电材料,有效热导系数的变化相对较大;而对于低热导系数的介电材料,则变化相对较小。

2.4 金属线宽对有效热导系数的影响

影响通孔直径的一个重要的因素是金属的线宽,所以有必要考虑金属线宽的变化对有效热导系数的影响。图5所示为在不同的通孔间距下计算的有效热导系数随金属线宽变化的曲线图。图中,通孔间距分别为3μm,5μm和10μm,其它参数同图3。

从图5可以看出:(1)随着金属线宽和通孔直径的比值的增加,会导致有效热传导系数减小。这时,通孔的作用从传热逐渐转化为自身发热。当金属线宽和通孔直径的比值(W/D)大于11:1时,通孔自身发热效应起主导作用,造成有效热导系数小于介质的热传导系数(1.2W/mK)。而当W/D小于11:1时,通孔主要起着传热的作用,有效热导系数保持大于1.2W/mk。(2)不同的通孔间距其有效热导系数的变化情况不尽相同。当金属线宽和通孔直径的比值小于11:1时, 通孔间距越小。有效热导系数越大;通孔间距越大,有效热导系数越小。当金属线宽和通孔直径的比值大于11:1时,通孔间距越小,有效热导系数就越小;通孔间距越大,有效热导系数越小,这主要是通孔自热造成的。

本文通过考虑通孔自热效应,对有效热导系数进行了较细致的理论计算和分析。综合起来可以得出如下结论:(1)在通孔直径和金属线宽相当(D/W=1)的条件下,无论是高热导系数还是低热导系数的介质材料,有效热导系数都随着通孔间距的增加而逐渐减小,随着通孔高度的增加而增加。(2)在通孔直径相对较小(D/W=0.1)的条件下,高热导系数的介质材料的有效热导系数随着通孔间距的增加而增加,低热导系数的介质材料则随着通孔间距的增加而减小;无论是高热导系数还是低热导系数的介质材料,有效热导系数都会随着通孔高度的增加而逐渐减小。(3)当金属线宽增加时,有效热导系数逐渐减小。可见,在进行集成电路热学分析时,综合考虑通孔的传热和自热效应,对于更准确地把握电路性能和良好的可靠性有着重要的作用。

参考文献

1 Chiang T Y, Banerjee K and Saraswat K C. A new analyti-cal thermal model for multilevel ULSI interconnects incorpo-rating via effect,Proc. IITC,2001:92~94

2 Banerjee K,Amerasekera A,Dixit G and Hu C. The effect of interconnect scaling and low-k dielectric on the thermal char-acteristics of the IC metal,in IEDM Tech.Dig.,1996:65~68

3 Banerjee K, Mehrotra A,Sangiovanni-Vincentelli A and Hu C. On thermal effects in deep sub-micron VLSI intercon-nects, in 36th ACM Des.Autom.Conf., 1999:885~891

4 SungjunIm,NavinSrivastavaand.Banerjee.Scaling analysis of multilevel interconnect temperatures for high-performance ICs.IEEE Transactions on electron devices, 2005;52(12):2710~2719

5 阮 刚,肖 夏. ULSI互连系统热特性的模拟.半导体学报,2001;22(8):1081~1086

6 王乃龙,周润德.一种新型的集成电路金属连线温度分析解析模型[J].半导体学报,2004;25(11):1510~1513

7 Chiang T Y,Banerjee K,Saraswat K C. Compact modelling and SPICE-Based simulation for electrother-mal analysis of multilevel ULSI interconnects.ICCAD, 2001:165~172

8 Chiang T Y and Saraswat K C.Closed-form analytical ther- mal model for accurate temperature estimation of multilevel ULSI interconnects.Digest of technical papers symposium on VLSI circuets,2003:275~278

9 Chiang T Y et al. ICCAD,2001:165~172

10 Incropera F P and Dewitt D P. Fundamentals of heat and mass transfer.New York:John Wiley & Sons,1996:110~134